Aluminiumgieten is een methode voor het produceren van onderdelen met hoge tolerantie en hoge kwaliteit door gesmolten aluminium in een nauwkeurig ontworpen en nauwkeurig ontworpen matrijs, mal of vorm te gieten. Het is een efficiënt proces voor de productie van complexe, ingewikkelde en gedetailleerde onderdelen die exact voldoen aan de specificaties van het oorspronkelijke ontwerp.

Het aluminiumgietproces

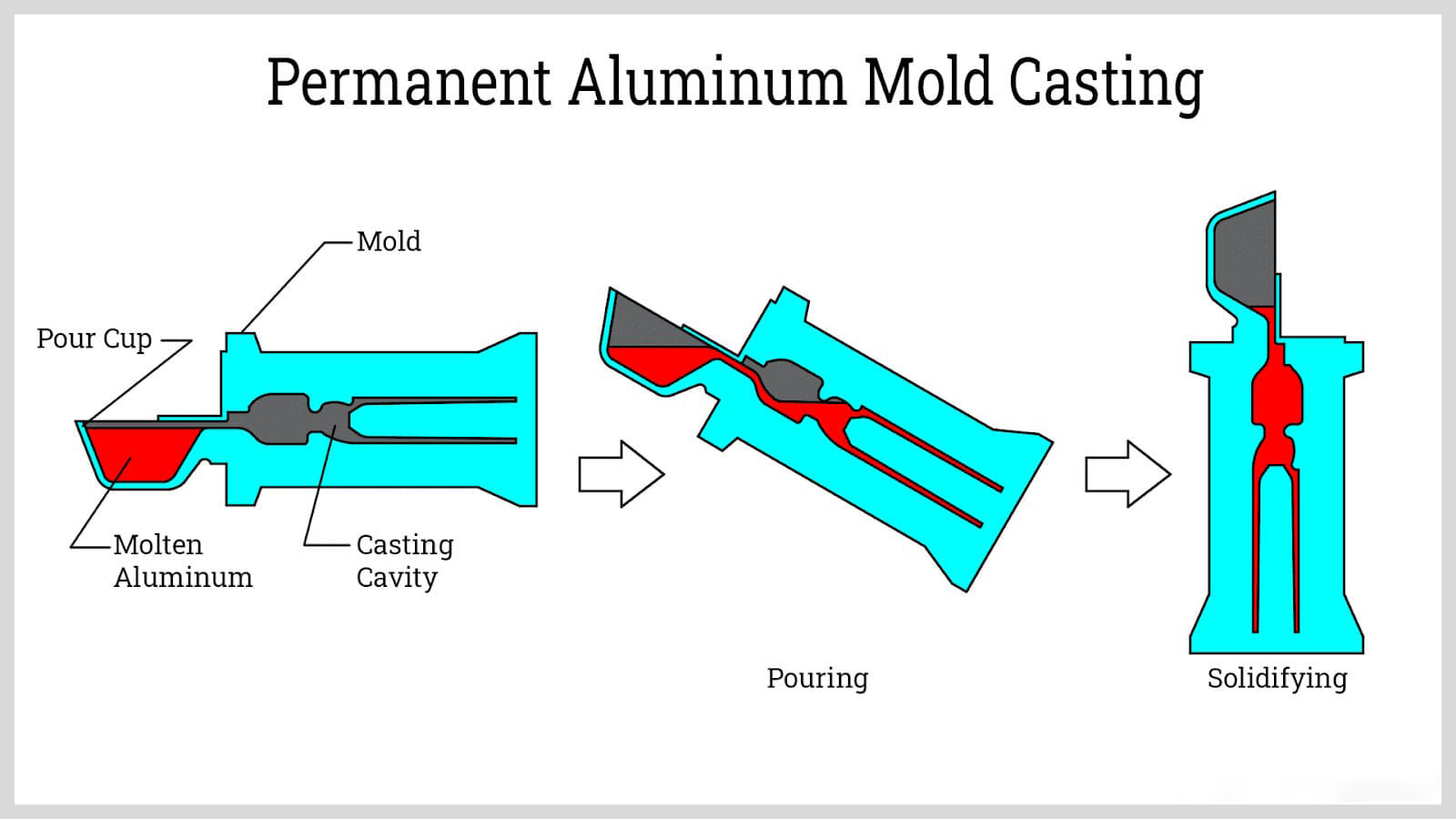

1. Permanente mal gieten

Een groot deel van de kosten voor het gieten van aluminium in een permanente mal bestaat uit het bewerken en vormen van de mal, die normaal gesproken van grijs gietijzer of staal is gemaakt. De mal wordt gevormd in de geometrische vorm van het ontworpen onderdeel, waarbij de specificaties en vorm van het onderdeel in twee helften worden verdeeld. Tijdens het injectieproces worden de helften van de mal hermetisch afgesloten, zodat er geen lucht of verontreinigingen aanwezig zijn. De mal wordt verhit voordat het gesmolten aluminium wordt gegoten, dat kan worden gegoten of geïnjecteerd.

Na voltooiing van het proces wordt de mal afgekoeld zodat het aluminium onderdeel kan stollen. Na afkoeling wordt het onderdeel snel uit de mal gehaald om de vorming van defecten te voorkomen.

Hoe eenvoudig het proces ook lijkt, het is een wetenschappelijk en technisch ontwikkelde methode voor het produceren van grote aantallen onderdelen.

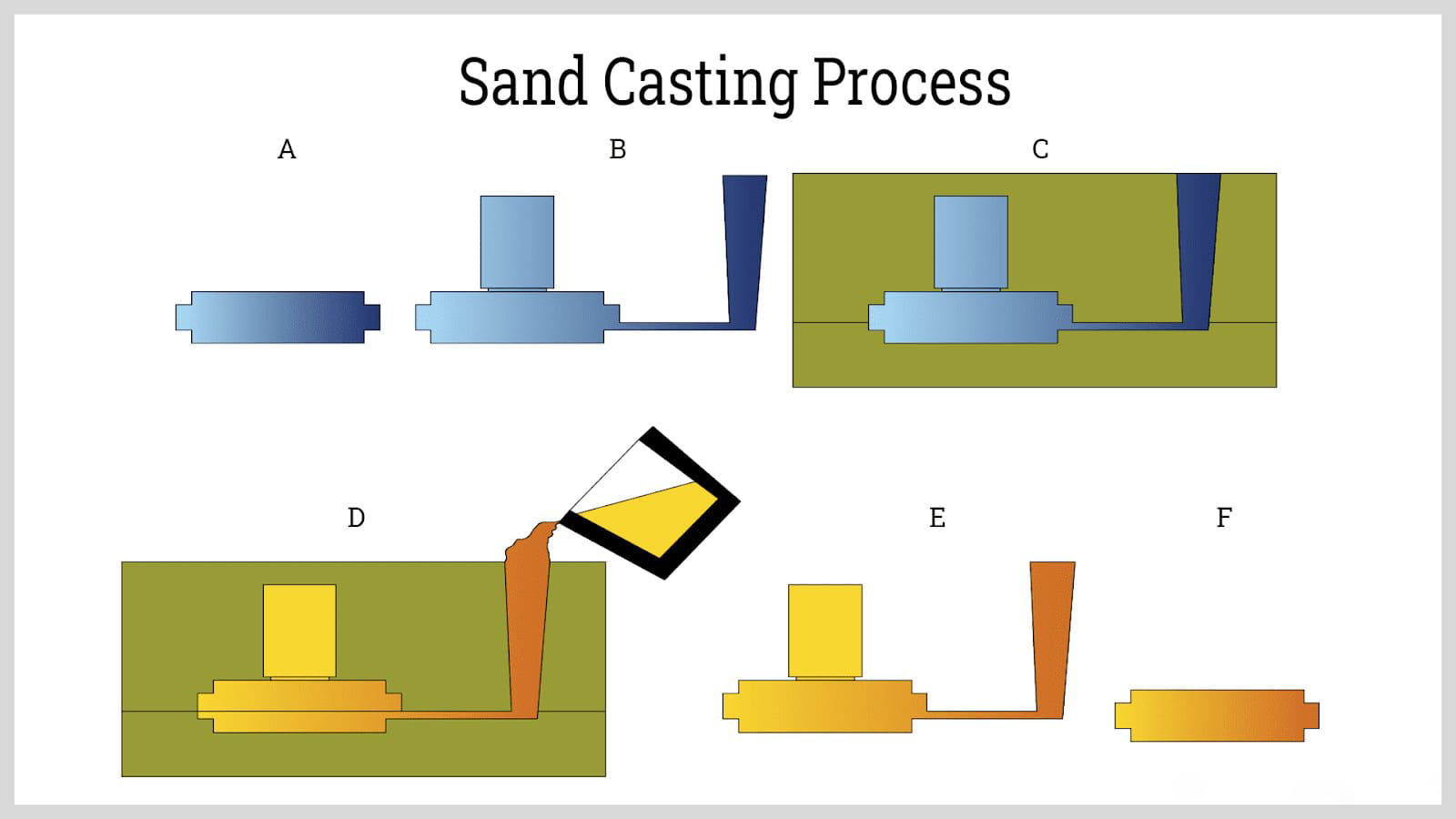

2. Zandgieten

Het zandgietproces omvat het vullen van zand rond een herbruikbaar patroon met de vorm, details en configuratie van het eindproduct. Het patroon bevat risers waarmee het gesmolten metaal in de mal kan worden gegoten en waarmee heet aluminium het gietstuk tijdens het stollen kan voeden om krimp en porositeit te voorkomen.

Het patroon is voorzien van een gietkanaal waarmee gesmolten metaal in de mal kan worden gegoten. De afmetingen van het patroon zijn iets groter dan het product om rekening te houden met krimp tijdens het afkoelproces. Het zand heeft het gewicht en de sterkte om de vorm van het patroon te behouden en is bestand tegen interactie met het gesmolten metaal.

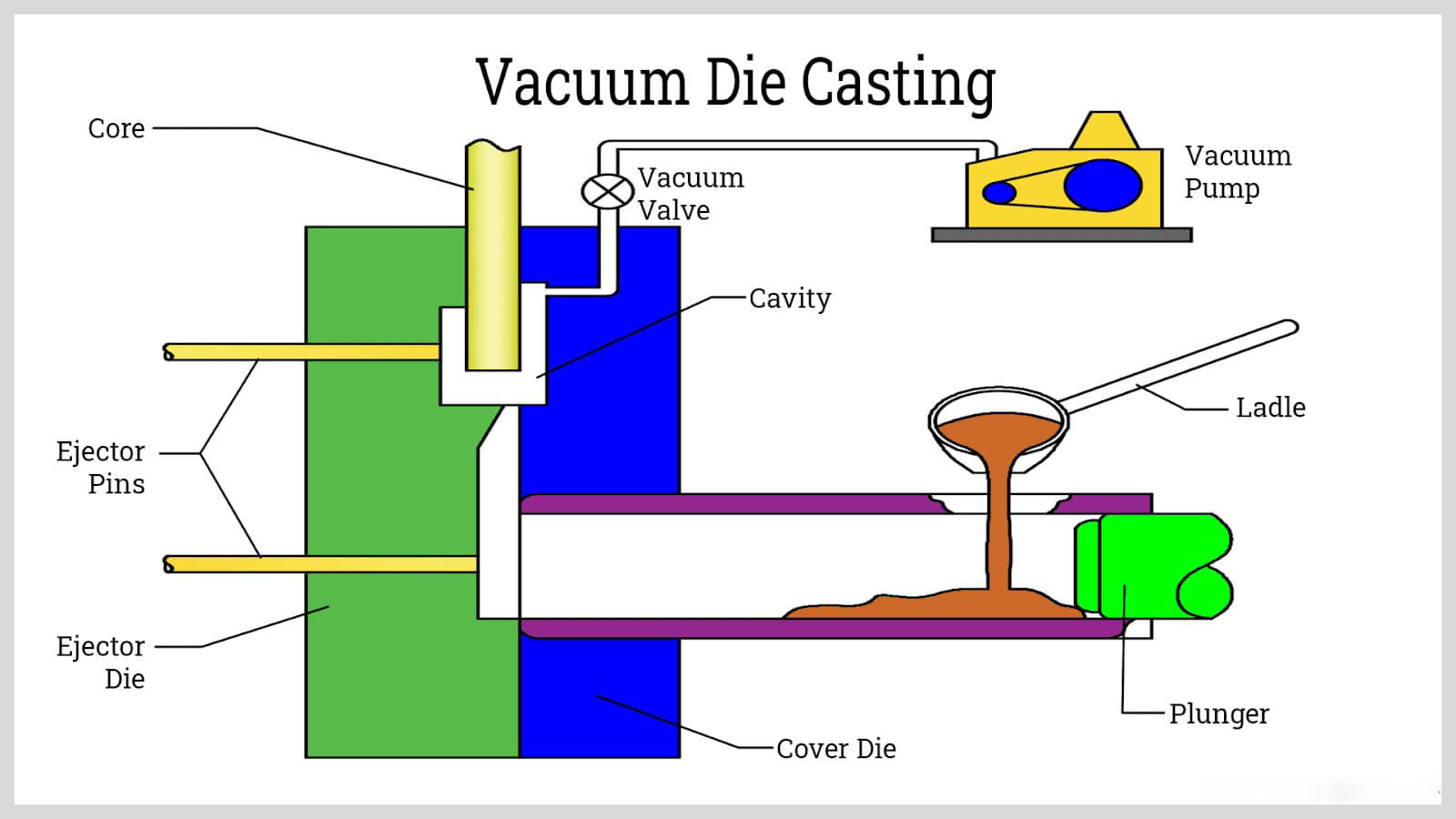

4. Vacuüm spuitgieten

4. Vacuüm spuitgieten Bij vacuümgieten wordt gebruikgemaakt van een luchtdichte klokbehuizing met een gietmondopening aan de onderkant en een vacuümuitlaat aan de bovenkant. Het proces begint met het onderdompelen van de gietmond onder het oppervlak van het gesmolten aluminium. Er ontstaat een vacuüm in de opvangbak, waardoor een drukverschil ontstaat tussen de matrijsholte en het gesmolten aluminium in de smeltkroes.

Door het drukverschil stroomt het gesmolten aluminium via het gietkanaal naar de matrijsholte, waar het gesmolten aluminium stolt. De matrijs wordt uit de opvangbak gehaald, geopend en het onderdeel wordt uitgeworpen.

Door het vacuüm en het drukverschil tussen de matrijsholte en het gesmolten aluminium te regelen, is het mogelijk om de vulsnelheid te regelen die nodig is voor het ontwerp van het onderdeel en de poortvereisten. Controle van de vulsnelheid verbetert de mogelijkheid om de kwaliteit van het voltooide onderdeel te bepalen.

Doordat het gietkanaal onder het oppervlak van het gesmolten aluminium is ondergedompeld, is het gesmolten aluminium de zuiverste legering, vrij van oxiden en metaalslakken. De onderdelen zijn schoon en gaaf, met minimale aanwezigheid van vreemde materialen.

5. Investeringsgieten

Verlorenwasgieten, ook wel verlorenwasgieten genoemd, begint met het injecteren van was in de matrijs om het patroon van het eindproduct te creëren. De in was gedompelde patronen worden aan een gietkanaal bevestigd om een boomachtige configuratie te vormen. De boom wordt meerdere keren in een slurry gedompeld, waardoor een sterke keramische schil rond de wasvorm ontstaat.

Zodra het keramiek is uitgehard, wordt het in een autoclaaf verhit om het uitbranden van de was te voltooien. Om de gewenste temperatuur van de mantel te bereiken, wordt deze voorverwarmd en vervolgens gevuld met gesmolten aluminium. Dit wordt in het gietkanaal gegoten en via de reeks gietkanalen en -openingen naar de mallen geleid. Wanneer de onderdelen zijn uitgehard, wordt het keramiek eraf geslagen, waarna de drie verbonden onderdelen uit de boom worden gesneden.

6. Verloren schuimgieten

Het verloren schuimgietproces is een andere vorm van precisiegieten waarbij was wordt vervangen door polystyreenschuim. Het model wordt uit polystyreen gegoten in een clusterconstructie, net als de gietkanalen en gietkanalen van precisiegieten. Polystyreenkorrels worden onder lage druk in verwarmde aluminium mallen gespoten, waarbij stoom wordt toegevoegd om het polystyreen te laten uitzetten en de holtes te vullen.

Het model wordt in dichtgepakt droog zand geplaatst dat door middel van trillingen wordt verdicht om holtes of luchtbellen te verwijderen. Terwijl het gesmolten aluminium in de zandmal wordt gegoten, wordt het schuim eraf gebrand en wordt het gietstuk gevormd.

Veelvoorkomende toepassingen van het gieten van aluminium

Vanwege de uitstekende fysische en chemische eigenschappen gebruiken veel grote industrieën gegoten aluminium. Hier zijn enkele veelvoorkomende toepassingen van het materiaal.

1. Medische industrie

Fabrikanten van medische onderdelen vertrouwen op aluminium gietstukken vanwege hun sterkte en lichtgewichtheid bij de productie van protheses, chirurgische trays, enz. Daarnaast is het proces geschikt voor het maken van complexe en nauwkeurige vormen, waar de industrie bekend om staat. Aluminium is bovendien het juiste materiaal vanwege de corrosiebestendigheid, aangezien veel medische apparatuur in contact komt met lichaamsvloeistoffen.

2. Auto-industrie

Fabrikanten van auto-onderdelen vertrouwen op aluminium gietstukken vanwege hun lichtgewicht eigenschappen, zonder dat dit ten koste gaat van sterkte en duurzaamheid. Dit resulteert in een lager brandstofverbruik. Bovendien is het gemakkelijker om complexe vormen te produceren met aluminium gietstukken. Aluminium gietstukken zijn geschikt voor de productie van onderdelen zoals remmen en stuurwielen.

3. Culinaire industrie

Gegoten aluminium is bruikbaar in de culinaire industrie vanwege de duurzaamheid, corrosiebestendigheid, het lichte gewicht en de uitstekende warmtegeleiding. Daarnaast is het materiaal geschikt voor de productie van kookgerei vanwege de uitstekende warmteafvoer, d.w.z. het kan snel opwarmen en afkoelen.

4. Vliegtuigindustrie

Aluminium onderdelen zijn perfect voor de vliegtuigindustrie vanwege hun lichte gewicht en sterkte. Door het lichte gewicht verbruikt een vliegtuig minder brandstof en kan het meer gewicht dragen.

Bron:

https://www.iqsdirectory.com/articles/spuitgieten/aluminiumgieten.html

https://waykenrm.com/blogs/cast-aluminum/#Veelvoorkomende toepassingen van het gieten van aluminium

Bewerkt door May Jiang van MAT Aluminum

Plaatsingstijd: 26-07-2023