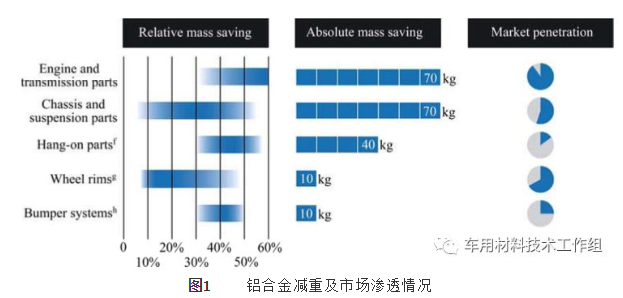

De Europese auto-industrie staat bekend om haar geavanceerde en zeer innovatieve karakter. Met de bevordering van energiebesparing en emissiereductiebeleid, om het brandstofverbruik en de CO2-uitstoot te verminderen, worden verbeterde en innovatief ontworpen aluminiumlegeringen op grote schaal gebruikt in auto-ontwerpen. Volgens statistieken is de gemiddelde hoeveelheid aluminium die in personenauto's wordt gebruikt de afgelopen tien jaar verdubbeld, en de gewichtsvermindering van aluminiumlegeringen wordt weergegeven in onderstaande figuur 1. Dankzij innovatieve ontwerpconcepten zal deze trend zich de komende jaren voortzetten.

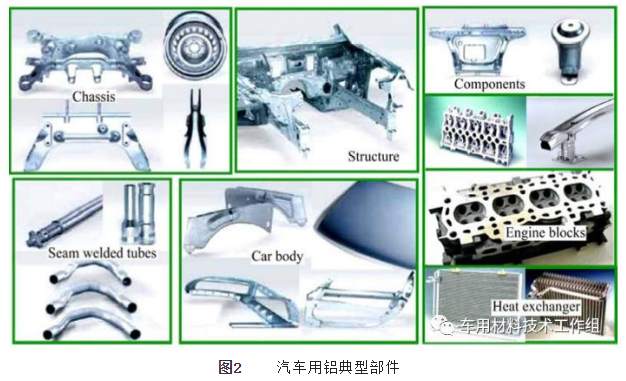

In het proces van lichtgewicht ontwikkeling ondervinden aluminiumlegeringen hevige concurrentie van andere nieuwe materialen, zoals hoogsterktestaal, dat ook na een dunwandig ontwerp een hoge sterkte behoudt. Daarnaast zijn er magnesium-, titanium-, glas- of koolstofvezelcomposieten, waarvan de laatste al veelvuldig worden gebruikt in de lucht- en ruimtevaart. Het concept van multi-materiaalontwerp is nu geïntegreerd in het auto-ontwerp en er wordt gewerkt aan het toepassen van geschikte materialen op geschikte onderdelen. Een zeer belangrijke uitdaging is het probleem van verbinding en oppervlaktebehandeling, en er zijn diverse oplossingen ontwikkeld, zoals motorblok- en aandrijflijncomponenten, frameontwerp (Audi A2, A8, BMW Z8, Lotus Elise), dunne plaatconstructie (Honda NSX, Jaguar, Rover), ophanging (DC-E-klasse, Renault, Peugeot) en het ontwerp van andere structurele componenten. Figuur 2 toont de aluminiumcomponenten die in auto's worden gebruikt.

BIW-ontwerpstrategie

De carrosserie is het zwaarste onderdeel van een conventionele auto en is goed voor 25% tot 30% van het gewicht. Er zijn twee structurele ontwerpen voor de carrosserie.

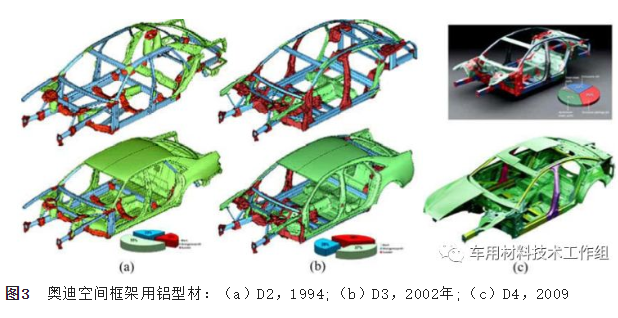

1. “Profielruimteframe-ontwerp” voor kleine en middelgrote auto’s: De Audi A8 is een typisch voorbeeld. De witte carrosserie weegt 277 kg en bestaat uit 59 profielen (61 kg), 31 gietstukken (39 kg) en 170 platen (177 kg). Ze worden verbonden door middel van klinken, MIG-lassen, laserlassen, andere hybride lastechnieken, lijmen, enz.

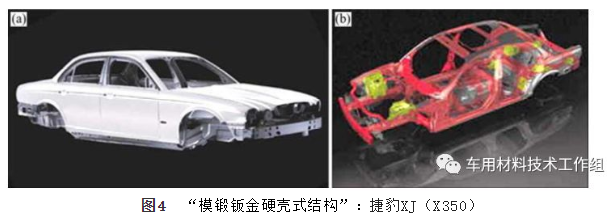

2. “Gesmeed plaatstaal monocoque-structuur” voor automobieltoepassingen met een middelgrote tot grote capaciteitBijvoorbeeld de Jaguar XJ (X350), modeljaar 2002 (zoals weergegeven in figuur 4 hieronder), met een massa van 295 kg en een "gestampte monocoque-structuur", bestond uit 22 profielen (21 kg), 15 gietstukken (15 kg) en 273 plaatdelen (259 kg). De verbindingsmethoden omvatten lijmen, klinken en MIG-lassen.

Toepassing van aluminiumlegering op de carrosserie

1. Verouderde Al-Mg-Si-legering

De legeringen uit de 6000-serie bevatten magnesium en silicium en worden momenteel gebruikt in carrosserieplaten voor auto's onder de namen A6016, A6111 en A6181A. In Europa heeft EN-6016 een dikte van 1-1,2 mm en is het een veelgebruikte plaat.

2. Niet-warmtebehandelbare Al-Mg-Mn-legering

Dankzij hun specifieke hoge rekversteviging vertonen Al-Mg-Mn-legeringen een uitstekende vervormbaarheid en hoge sterkte. Ze worden veel gebruikt in warmgewalste en koudgewalste platen en hydrogevormde buizen voor de automobielindustrie. Toepassing in chassis of wielen is nog effectiever omdat de massavermindering van ongeveerde bewegende delen het rijcomfort verhoogt en het geluidsniveau verlaagt.

3. Aluminium profiel

In Europa werden volledig nieuwe autoconcepten voorgesteld op basis van aluminium profielontwerp, bijvoorbeeld frames van aluminiumlegeringen en complexe substructuren. Hun grote potentieel voor complexe ontwerpen en functionele integratie maakt ze bij uitstek geschikt voor kosteneffectieve serieproductie. Omdat afschrikken tijdens de extrusie vereist is, worden middelsterke 6000 en hoogsterke 7000 verouderingshardende legeringen gebruikt. De vervormbaarheid en uiteindelijke sterkte worden gecontroleerd door verouderingsharding door middel van verhitting. Profielen van aluminiumlegeringen worden voornamelijk gebruikt in frameontwerp, crashbalken en andere crashcomponenten.

4. Aluminium gieten

Gietstukken zijn de meest gebruikte aluminium componenten in auto's, zoals motorblokken, cilinderkoppen en speciale chassiscomponenten. Zelfs dieselmotoren, die hun marktaandeel in Europa sterk hebben vergroot, schakelen over op aluminium gietstukken vanwege de toenemende vraag naar sterkte en duurzaamheid. Tegelijkertijd worden aluminium gietstukken ook gebruikt in frameontwerpen, asdelen en structurele onderdelen, en heeft het hogedrukgieten van nieuwe AlSiMgMn aluminiumlegeringen een hogere sterkte en ductiliteit bereikt.

Aluminium is het materiaal bij uitstek voor veel autotoepassingen, zoals chassis, carrosserieën en vele structurele componenten, vanwege de lage dichtheid, goede vervormbaarheid en goede corrosiebestendigheid. Aluminium dat wordt gebruikt in het ontwerp van carrosserieën kan een gewichtsbesparing van ten minste 30% bereiken, mits aan de prestatie-eisen wordt voldaan. Aluminiumlegeringen kunnen ook op de meeste onderdelen van de huidige bekleding worden toegepast. In sommige gevallen met hoge sterkte-eisen kunnen legeringen uit de 7000-serie nog steeds kwaliteitsvoordelen behouden. Daarom zijn gewichtsreductieoplossingen met aluminiumlegeringen de meest economische methode voor toepassingen met grote volumes.

Bewerkt door May Jiang van MAT Aluminum

Plaatsingstijd: 08-12-2023